- Introduction

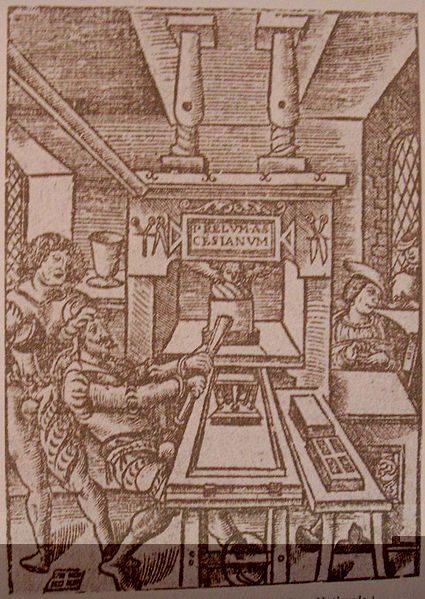

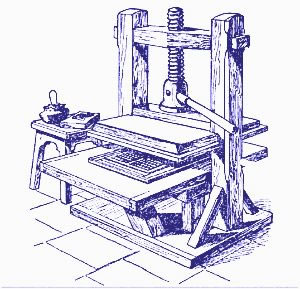

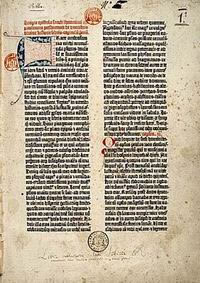

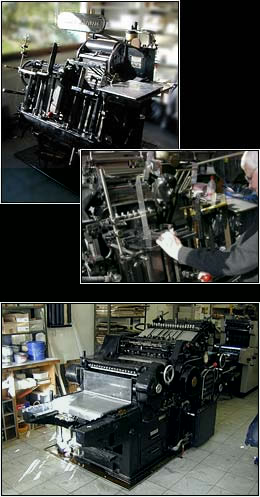

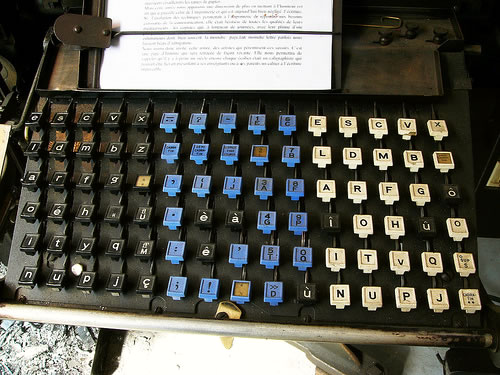

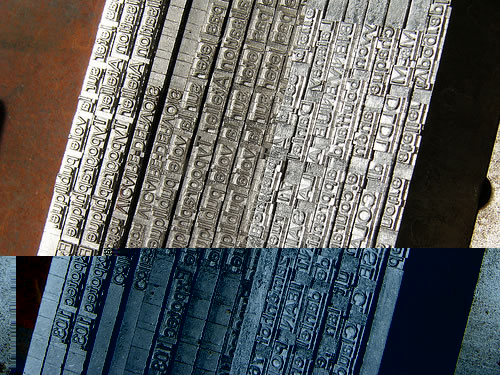

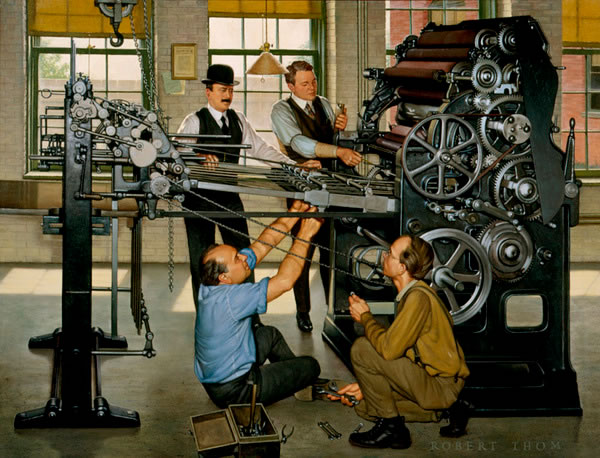

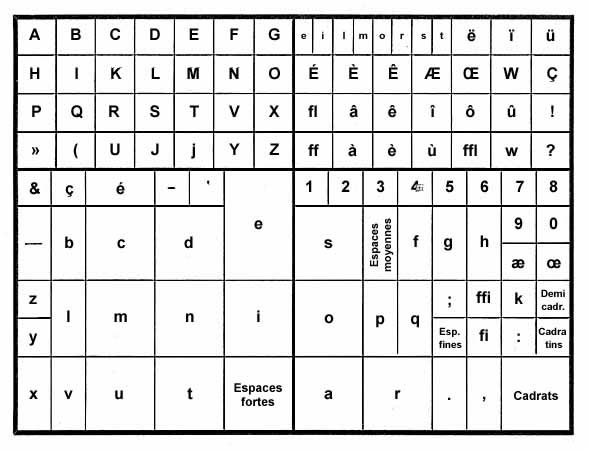

- Typographie

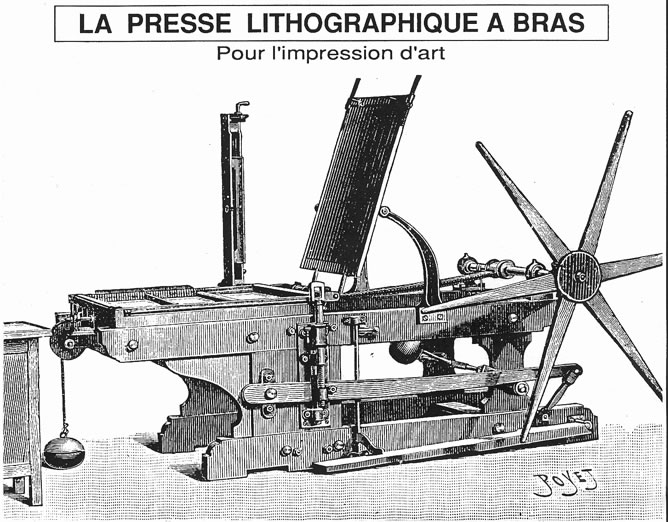

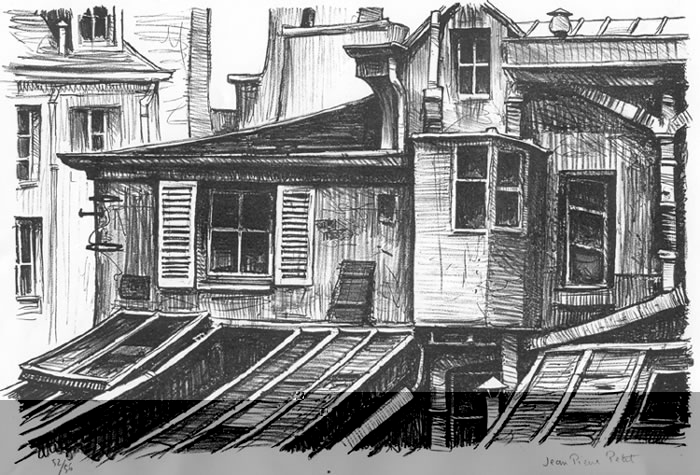

- Lithographie

- Offset

- Sérigraphie

- Flexographie

- Héliographie

- Tampographie

- Offset sec

- Numérique

- Classification

- Accueil

- Objectif

- Jeu

Objectif

L'objet de cette séance est de pouvoir :

- différencier les procédés d'impression;

- déterminer les produits imprimés à réaliser en fonction d'un procédé;

- classifier les différents procédés d'impression.

Mais tout d'abord faisons un petit jeu

- Animation

- Photos

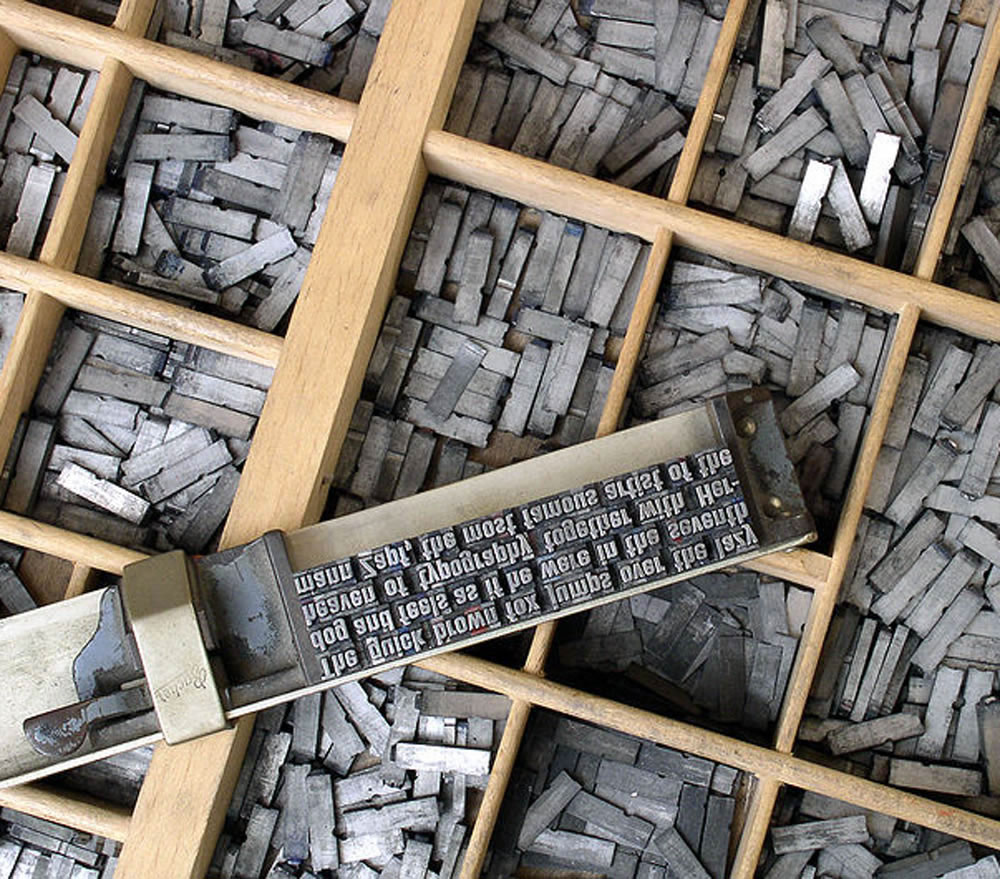

- Le plomb

- Linotypie

- Animation

- Photos

- Fabrication de la forme imprimante

La pierre lithographique est d'origine naturelle et très perméable à l'eau. C'est un calcaire d'un grain très fin, qui se ponce facilement et donne une surface plane, lisse ou légèrement grainée selon les besoins. L'artiste y exécute son œuvre à l'envers avec un crayon gras ou de l'encre lithographique qui peut s'appliquer à la plume ou au pinceau.

Sur le dessin terminé, on dépose une solution d'acide nitrique ou acétique et de gomme arabique pour le fixer. Ce procédé, appelé « morsure de la pierre », produit une séparation de nature chimique entre les régions à imprimer (dessinées) et les autres (non dessinées). Les traces grasses, laissées par le crayon ou l'encre lithographiques, pénètrent dans les pores de la pierre ; les autres régions repoussent les corps gras. La pierre est ensuite lavée à l'eau, qui ne mouille que les parties non dessinées.

Puis elle est encrée au rouleau, et c'est sur le support gras que se dépose l'encre refusée par la surface humide.

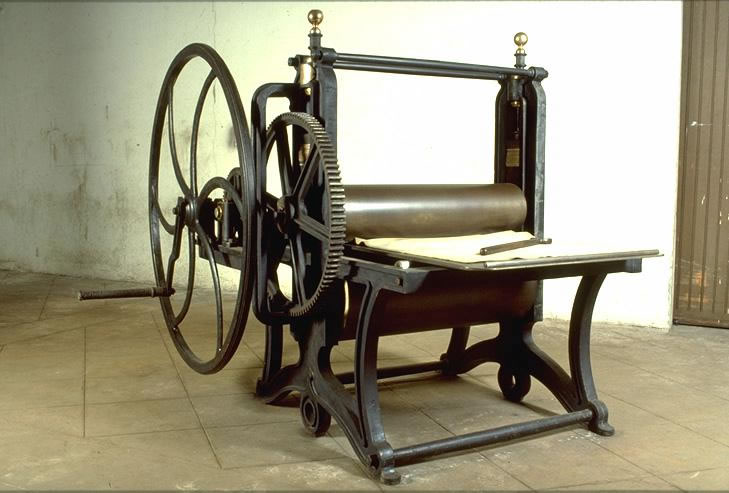

Après encrage, la pierre est couchée sur le chariot de la presse et recouverte d'une feuille de papier humecté ; le chariot de la presse sur laquelle elle est posée passe sous un rateau fortement serré. Le dessin se reporte à l'endroit.

- Animation

- Vidéo

- Rotative

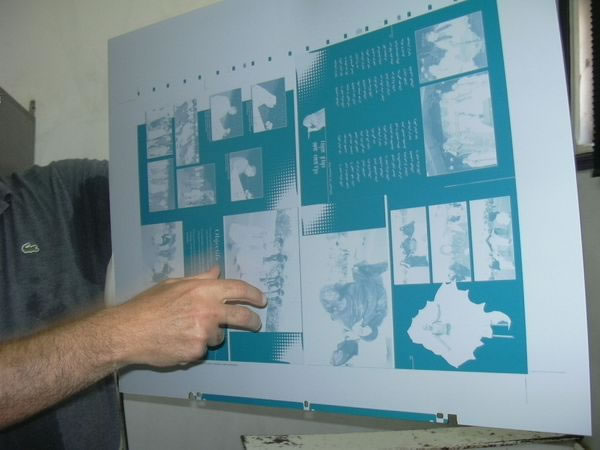

- Photos

- Topologie des presses

- Forme imprimante

Voici une page très interessante pour mieux aborder les rotatives

- Animation

- Photos

- Forme imprimante

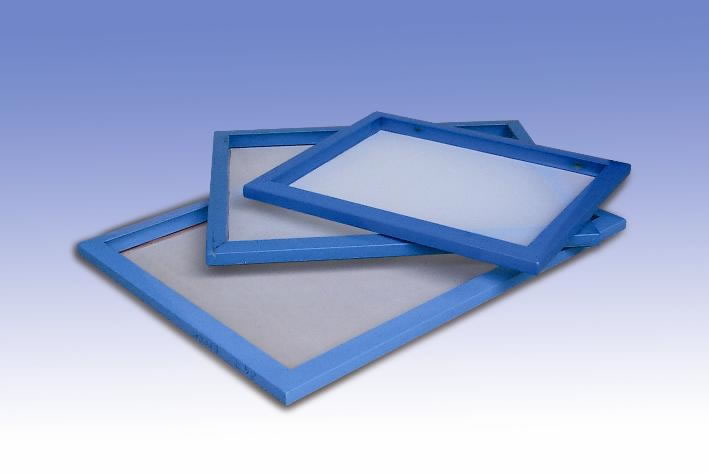

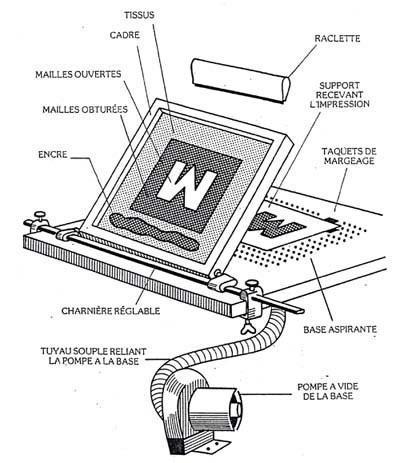

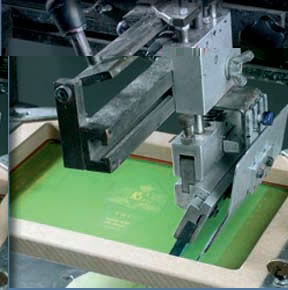

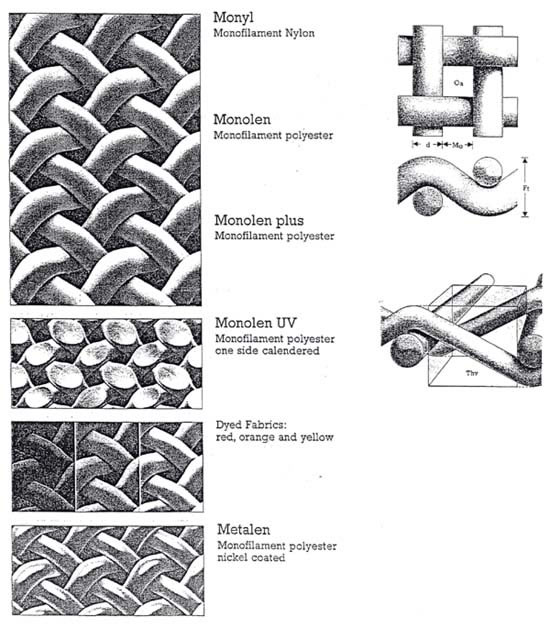

Préparation manuelle d'un chassis de sérigraphie

Les dessins et croquis sont tirés des ouvrages de Michel Caza "Les techniques de la sérigraphie", tomes 1-2-3 (Editions Info-Pub)

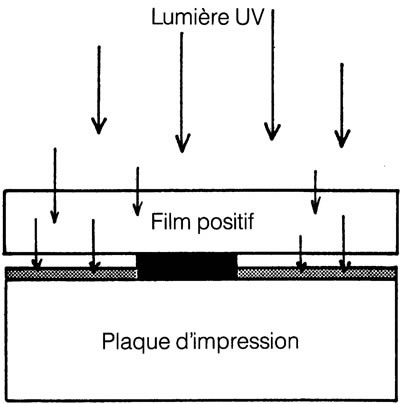

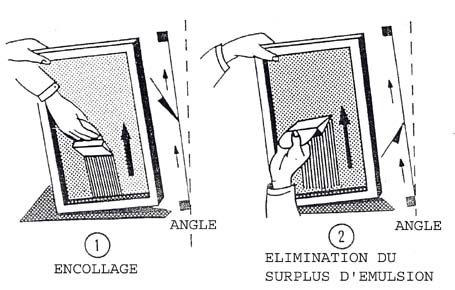

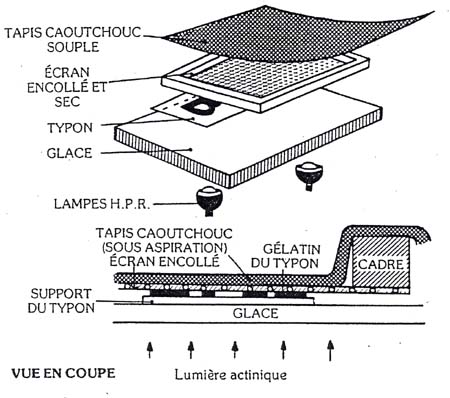

L'encollage, l'insolation, le dépouillement et la retouche : II s'agit d'enduire l'écran (l'encollage) avec une solution photosensible à la lumière. Il faut d'autre part confectionner un « typon » , manuellement ou photographiquement. Ce typon, qui représente le motif que l'on veut imprimer, sera inactinique (qui ne laisse pas passer la lumière). Il faut ensuite positionner le typon sur une vitre et poser l'écran sur le typon. Une forte lumière (3 000 ou5 000 watts) insolera alors l'écran à travers la vitre transparente. La solution photosensible va alors durcir, par l'effet de la lumière, sauf aux endroits cachés par le typon. Il suffit ensuite de dépouiller l'écran avec de l'eau, et la solution non insolée, donc fragile, disparaîtra, laissant alors les mailles libres à l'endroit où était le typon. L'encollage : Cela consiste à enduire l'écran avec une solution photosensible, à l'aide d'une raclette creuse. Il est nécessaire d'appliquer deux couches.

Après avoir mouillé l'écran des deux côtés à l'eau froide ou tiède avec une pomme de douche, on insistera quelques instants, au jet doux, sur le motif insolé. La solution restée fragile à cet endroit disparaîtra, laissant alors les mailles libres.

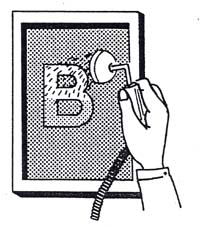

Lorsque l'écran est dépouillé et sec, il faut obturer les mailles du tissu autour du motif insolé (entre le motif et le cadre pour éviter que l'encre ne coule partout lors du tirage). Il faudra également boucher les petits trous et faire les retouches parfois nécessaires. Nous utiliserons du liquide de remplissage (ou bouche-pore), dans une raclette creuse pour les bords de l'écran, et avec un pinceau pour les petits trous et retouches délicates. |

- Animation

- Photos

- Fabrication des clichés

Page issue du site du CERIG

http://cerig.efpg.inpg.fr/tutoriel/flexographie/page05.htm

Fabrication des clichés

La forme imprimante en relief, le cliché, est destinée à transférer sur le support un volume d'encre constant amené par l'anilox.

Les premiers clichés utilisés étaient en caoutchouc gravé à la main ou moulé. Ce type de gravure a disparu, mais le cliché caoutchouc subsiste encore grâce à son aptitude à la gravure directe au laser.

Les clichés caoutchouc

Les clichés caoutchouc ont des compositions variables selon qu'il s'agit de caoutchouc naturel (NR, chaîne carbonée insaturée), de caoutchouc nitrile (NBR, chaîne carbonée insaturée sur laquelle se greffent des groupements nitrile) ou de caoutchouc éthylène propylène (EPDM). Ils présentent une compatibilité avec toutes les encres et une bonne résistance aux solvants, supérieures aux clichés photopolymères majoritairement utilisés. Cependant, ils n’autorisent qu’une linéature limitée (<128 l/pouce, diamètre minimal du point : 35 microns).

Les clichés photopolymères

Les photopolymères utilisés pour ces clichés sont des résines polyester, acryliques ou polyamides.

Les photopolymères sont réticulés à l'aide d'une source lumineuse (UV-A).

Ainsi, après une insolation dorsale permettant de durcir uniformément leur base par réticulation, puis une insolation de relief à travers un film négatif contenant les éléments à imprimer, ils sont développés par brossage dans un solvant (ester, alcool,...) ou en solution aqueuse (clichés gravables à l’eau).

La préparation d'un cliché flexographique conventionnel

|

1- Pré-insolation dorsale

La lumière UV passe à travers le support polyester de la plaque photopolymère afin de créer uniformément la semelle du cliché (<1 minute).

2- Mise en place du négatif

Le film de protection qui recouvre la plaque photopolymère est enlevé puis le film négatif est posé sur la résine (sous vide). Selon le type de châssis, il peut y avoir retournement.

|

3- Insolation principale

Les zones transparentes (zones image) sont insolées sous lumière UV : formation d’une image latente par réticulation du polymère sous l’action des photoamorceurs (10 à 15 minutes).

L’insolation principale se fait sur un châssis d’insolation avec des tubes fluorescents UV-A. Les rayons émis sont diffus, provoquant un élargissement des points dû à la diffusion des rayons à travers l’épaisseur du film, mais également d’une diffusion dans la plaque photopolymère. C’est là qu’apparaît une limitation majeure du procédé flexographique. Soit les points fins sont perdus, soit on les copie au prix d’un fort engraissement.

La taille du châssis dépend du format des plaques qui va de 52cm x 80cm à 132cm x 203cm pour le format maximal. 90% à 95% des travaux en carton ondulé utilisent un format 92cm x 120cm.

Le refroidissement est assuré par des ventilateurs.

|

4- Développement

Il se fait avec un solvant ou de l’eau tiède (clichés gravables à l’eau) pour éliminer le photopolymère non exposé et dévoiler les reliefs (10 à 20 minutes).

|

5- Séchage

Le séchage se fait à l’étuve ou à l’air chaud (15-20 minutes).

|

6- Post-insolation

L’opération consiste à parfaire la réticulation des reliefs (zones imprimantes) afin d’augmenter la longévité du cliché sur la presse (10-15 minutes).

7- Traitement de finition

Exposition aux UV-C (254 nm-lampes germicides) afin d’éliminer le poisseux de la surface du cliché.

Les dernières innovations technologiques

1- L'insolation directe des plaques photopolymères

À l'image de l'offset, l'insolation directe des plaques photopolymères dites numériques a fait son apparition en flexographie. DuPont et Barco Graphics ont sorti le système Cyrel® Digital Imager avec un cliché numérique en 1995.

La plaque vierge de photopolymère possède sur sa surface une couche noire (noir de carbone + liant polymère) de 2 microns. L'image est gravée sur ce masque par un faisceau laser thermique IR (Nd-YAG, 1064 nm). Après ablation des endroits définis comme zones image sur le fichier, les zones à réticuler sont directement accessibles aux UV et la suite du traitement redevient conventionnelle. La mise sous vide avec un film négatif n'est plus nécessaire et les sources parasites de diffusion de lumière disparaissent. La qualité du point de trame, donc de l'image, est bien supérieure. On peut obtenir des points de trame de 10 microns en numérique contre 20 ou 30 microns en conventionnel. L’élargissement du point diminue de 40% à 20%. La linéature utilisée peut aller jusqu’à 180 l/pouce.

Ces plaques ont un prix supérieur de 20% aux plaques conventionnelles.

2- Les clichés photopolymères à développement thermique

DuPont a présenté en 1999 des clichés photopolymères à développement thermique avec le système Cyrel Fast.

Le système de développement comporte 2 cylindres : un cylindre maintenu à 35°C sur lequel est montée la plaque après insolation et un rouleau développeur chauffant (120°C) habillé d'un non-tissé. Le photopolymère non exposé est fluidifié sous l'effet de la chaleur d’une barre IR (130°C en surface) afin de permettre son élimination par absorption par le non-tissé. L’élimination est complète après une douzaine de tours de cylindre. Il n'y a plus ni utilisation de solvant, ni temps de séchage. Alors qu'il faut attendre au moins 2 heures pour un cliché conventionnel avant de pouvoir l'utiliser, avec le Cyrel Fast selon l'épaisseur, la durée est réduite à 40 ou 70 minutes.

La qualité d'impression est similaire aux clichés conventionnels.

Cependant la question du recyclage du non-tissé qui représente vite un volume important, reste posée.

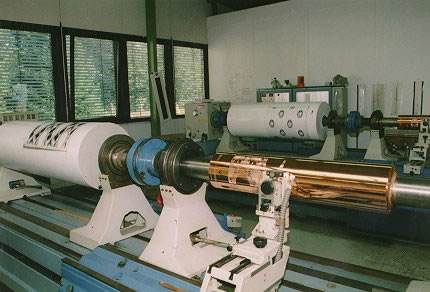

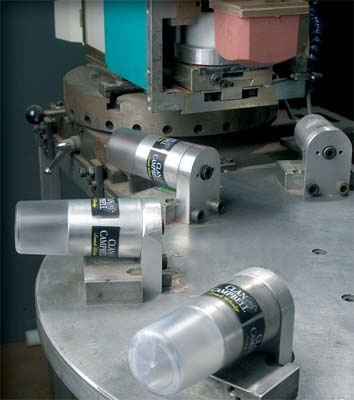

3- Les clichés polymères à gravure directe

L’une des dernières innovations les plus marquantes dans le domaine de l’impression flexographique est la technologie des clichés polymères à gravure directe développée par BASF. Le système nyloflex® présenté à la Drupa 2004 consiste à graver les plaques polymères directement sur le cylindre. Trois types de plaques nyloflex sont proposées : LD pour les étiquettes, LD1 pour les enveloppes, les sacs et les cartons ondulés et LD2 pour les emballages souples et les boîtes pliantes en carton. Ce nouveau procédé améliore les manchons, en réduit le coup et en accélère la production. La plaque polymère est montée sur un manchon, refermée autour du cylindre très rapidement, puis gravée par un système à laser CO2 d’une longueur d’onde de 10000nm. Selon la résolution choisie, un manchon de 0,5 m² peut être gravé en 25 minutes environ. nyloflex® infinity permet de réduire de nombreuses étapes dans la fabrication des manchons polymères tout en améliorant la qualité. Le système commercialisé dès 2005 devrait connaître un fort développement.

|

|

||

| Figure 13 - nyloflex® infinity engraver 4131 de BASF (XSYS Print Solutions) et vue du manchon |

|||

Ce système devrait rester en concurrence avec des systèmes traditionnels comme le système ThermoFlex® de Creo qui offre une qualité d’impression excellente. En effet, celui-ci a atteint un très bon niveau en matière de qualité et de productivité grâce au contrôle de la profondeur des reliefs et des profils des points, à son intégration parfaite dans le flux d’emballage et au passage de façon semi-automatique de la gravure sur manchon à la gravure sur plaque. Cette solution offre des avantages économiques appréciables, en effet elle minimise les coûts et les délais de fabrication des manchons tout en offrant la souplesse requise pour imprimer sur un large éventail de supports (la société Creo a reçu le Prix de l’innovation lors de FlexoTech 2004 pour son système de gravure sur manchon ThermoFlex®). Citons encore le système laser CDI de Esko Graphics qui offre une solution complète avec PackEdge, son outil prépresse dédié à l’emballage et qui participe nettement au gain de productivité.

4- Épaisseur et fixation des clichés améliorés pour un transfert d'encre optimisé

Les épaisseurs standard des clichés sont de 1,14 mm, 1,70 mm et 2, 54 mm. La tendance à l'utilisation de clichés minces permet une impression plus nette, un engraissement du point diminué, tout en maintenant un transfert d'encre optimal. Il y a six ou sept ans, des clichés de 2,84 mm étaient utilisés alors qu’à l’heure actuelle, l’épaisseur peut être réduite jusqu’à 1,07 mm. L'épaisseur et la dureté du cliché sont adaptées au type de travail et au support à imprimer.

La fixation du cliché sur le cylindre influence également le transfert. Elle est assurée par un adhésif double face (vinyle, polyester ou PVC) avec ou sans mousse (uréthane ou polyéthylène) d'épaisseur et de compressibilité variables. Les adhésifs de montage des clichés se sont aussi adaptés et participent pleinement au résultat final.

L'épaisseur de l'adhésif est défini par rapport à l'intervalle entre le cylindre d'impression et le cylindre de contre-pression. Pour les grands formats, la fixation est mécanique, avec barres ou tendeurs.

5- Le manchon porte-cliché

Si le CtP est une véritable évolution pour la qualité de l’impression, le manchon porte-cliché marque une nouvelle étape dans le développement de la flexographie.

Avec les presses actuelles, le manchon est devenu un élément indispensable de la production. Pour une entreprise, quatre types de manchons peuvent améliorer la rentabilité et la qualité.

-

Les clichés collés directement sur le cylindre métallique offrent une très bonne qualité mais tendent à disparaître avec l’avènement des presses à cylindres sans pignon.

-

Les clichés collés sur un manchon porte-cliché offrent une qualité similaire car on peut utiliser des plaques minces avec adhésifs fins sur manchon compressible. Ce système a d’autant plus de succès qu’il permet de réaliser tous les types de travaux et en toutes laizes.

-

Les manchons en caoutchouc gravés laser avaient l’avantage indiscutable de réaliser des impressions sans raccord, cependant la finesse de la gravure connaît des limites ainsi que le transfert de certaines encres. Toutefois, l’arrivée de nouveaux élastomères pourrait donner un second souffle à ce système.

-

Le procédé du moment est sans aucun doute celui utilisant les manchons photopolymères en continu. Le matériau est parfaitement adapté à l’impression flexo et son énergie de surface permet un transfert d’encre optimal. Cependant, le produit demeure fragile car on ne peut pas garnir le manchon d’une couche importante de polymère. L’utilisation de manchons épais ou d’intercalaires si l’on ne dispose pas d’un nombre suffisant de porte-manchons est réservé surtout aux impressions continues (papier cadeau, papier peint, papier pour fleuriste,…). Ce type de manchons demeure néanmoins coûteux et présente des risques de bouchage dans les finesses élevées. Cette technologie permet à l’imprimeur de disposer de formes imprimantes prêtes à rouler et conformes au fichier numérique puisque sans étapes intermédiaires.

- Animation

- Photos

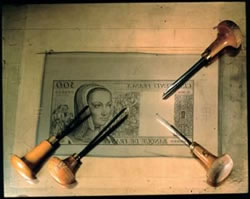

- Forme imprimante

- Taille douce

- Animation

- Photos

- Principes

- Données variables

- Vidéos